製造業のCO2排出量計算完全ガイド。計算の基礎からDXによる管理まで

カーボンニュートラルへの取り組みが世界的な潮流となるなか、製造業各社にとってCO2排出量の把握・管理は避けて通れない経営課題となっています。特に、大手取引先からの情報開示要請への対応や、今後強化される環境規制への準備において、 正確なCO2排出量の計算と管理体制の構築は経営上の重要な要件 となっています。

本記事では、製造業の現場で実際に活用できるCO2排出量の計算方法を基礎から応用まで体系的に解説します。計算の具体的手順はもちろん、DXツールを活用した効率的な管理手法まで、実務担当者の目線で詳しく説明します。

DXの概要については次の記事が参考になります。

DX徹底解説。定義と目的、導入時の手順と課題のほか、成功事例を紹介

目次

CO2排出量の計算がいま重要な理由

2024年以降、サプライチェーン全体でのCO2排出量把握が本格化しています。大手製造業各社は取引先に対して、具体的な数値での排出量報告を求めるようになってきました。この流れはもはや一時的なトレンドではなく、ビジネスの基本要件として定着しつつあります。

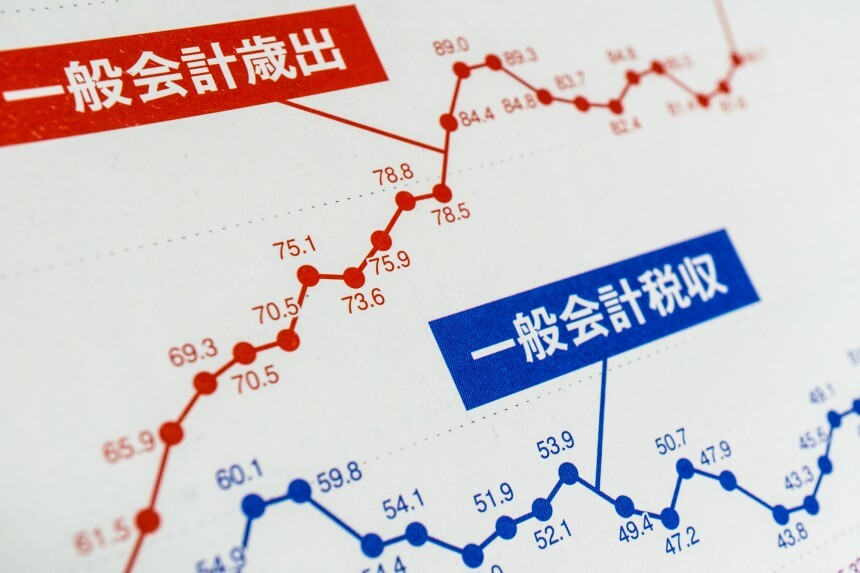

製造業を取り巻く環境変化とCO2排出量管理の必要性

グローバルサプライチェーンにおける環境負荷の可視化要請は年々強まっています。欧州を中心とした環境規制の強化に伴い、取引継続の必須条件としてCO2排出量の計算・報告が求められるケースが増加しています。国内でもカーボンプライシングの導入が具体化しており、CO2排出量の正確な把握は、将来的なコスト管理にも直結する重要課題となっています。

中堅・中小の製造業に求められる対応と課題

大手企業からの取引条件として、CO2排出量データの提供要請が増加しています。しかし、中堅・中小の製造業では人材・予算・専門知識の不足から適切な対応に苦慮するケースが多く見られます。正確なデータの収集方法がわからない、計算の基準や方法が不明確、管理の継続的な実施が困難といった課題に直面しています。

こうした状況に対して、まず自社の排出実態を正確に把握することからスタートし、段階的に管理体制を整備していくアプローチが現実的です。デジタルツールを活用することで限られたリソースでも効率的な管理が可能となります。

事業リスクと機会の両面から考えるCO2排出量管理

CO2排出量の把握・管理は、コンプライアンス対応にとどまらない経営課題です。省エネによるコスト削減、取引先からの評価向上、新規ビジネス機会の創出など、積極的な活用により競争優位性を確保できます。製造現場の改善活動とCO2排出量削減を結びつけることで、より実効性の高い取り組みが可能となります。

CO2排出量計算の基礎知識

CO2排出量の計算において、最も重要なのは計算範囲の適切な設定です。国際標準であるGHGプロトコルに基づき、Scope1(直接排出)、Scope2(間接排出)、Scope3(その他の間接排出)の3つの範囲で排出量を把握・管理します。

Scope1, 2, 3の違いと計算対象

製造業における Scope1は、工場での燃料使用や製造プロセスからの直接排出 を指します。 Scope2は購入した電力・熱の使用による排出、Scope3はサプライチェーン全体での排出を対象 とします。中小企業の場合、まずはScope1,2の正確な把握から始めることが推奨されます。

排出係数と活動量データの理解

CO2排出量の計算は、活動量に排出係数を掛け合わせることで求められます。製造業では、電力使用量や燃料消費量などの活動量データを正確に把握することが重要です。各種エネルギーの排出係数は、国が定める値を使用するのが一般的です。

具体的な計算例

製造業における典型的なCO2排出量の計算例を見てみましょう。例えば、工場での電力使用による排出量は以下の手順で計算します。

月間電力使用量(kWh)× 電力の排出係数(kg-CO2/kWh)= CO2排出量(kg-CO2)

具体的な数値例は次の通りです。

工場の月間電力使用量が100,000kWhで、電力会社の排出係数が0.000470t-CO2/kWhの場合:

100,000 × 0.000470 = 47トンのCO2排出量となります。

製造現場におけるCO2排出量の具体的な計算方法

製造現場におけるCO2排出量の計算では、 エネルギー使用に伴う排出と製造プロセスからの直接排出の双方を考慮 する必要があります。生産量の変動や設備の稼働状況によって値が大きく変わるため、生産実態に即した正確な把握が重要です。

製造工程の排出量

製造プロセスにおけるCO2排出量は、エネルギー使用に伴う排出量と工程特有の直接排出に分けて計算します。電力使用に伴う排出量は、設備ごとの使用電力量に電力会社の排出係数を乗じて算出します。例えば、月間電力使用量が50,000kWhの製造ラインの場合、排出係数0.000470t-CO2/kWhを用いると、月間のCO2排出量は23.5トンとなります。

製造業特有の直接排出としては、金属加工における焼成工程からの排出や、化学製品製造での原料から製品への化学反応過程で発生するCO2があります。これらは使用する燃料量に加えて、原材料の化学変化による排出も考慮が必要です。

生産効率との関連では、製品単位当たりの排出量(原単位)の管理が重要です。製品1トン当たりのCO2排出量を管理指標として設定し、生産効率の向上と排出量削減を同時に追求します。

輸送・物流における排出量

物流プロセスのCO2排出量は、輸送手段ごとの排出原単位を基礎として実際の輸送距離と貨物重量を掛け合わせます。4トントラックで100km輸送する場合、排出原単位0.225kg-CO2/トンキロを用いると、片道の排出量は90kgとなります。

より正確な計算のためには、積載率による補正も必要です。往路は100%、復路は空車という場合、平均積載率は50%となり、この要素を計算に反映させます。また、保管倉庫でのエネルギー使用についても製品の保管量や期間で按分して計算します。

DXツールを活用したCO2排出量の効率的な管理

製造現場でのCO2排出量の計算・管理を手作業で行うには多大な労力と時間が必要です。特に中小企業では、限られた人員とリソースの中で正確かつ継続的な管理を実現しなければなりません。エネルギー使用量のデータ収集、排出量の計算、報告資料の作成といった一連の作業を効率的に進めることが重要です。ここでは、既存の生産管理システムとの連携や専用ツールの活用など、 DXによる効率的な管理手法 について解説します。

製造業におけるDXの概要については次の記事が参考になります。

「国際競争力の低下」「進まない無形固定資産への投資」などの課題を解決!DXは製造業にとっても重要な理由と事例を紹介

見える化とデータ管理の重要性

CO2排出量の継続的な管理には、 データの収集・集計・分析の自動化が不可欠 です。既存の生産管理システムとの連携や専用ツールの活用により、効率的な管理体制を構築できます。

カーボンニュートラル実現に向けたDXの活用については、次の記事をご覧ください。

製造業のカーボンニュートラルをDXで実現する方法とは?CO2排出量の可視化から具体的な削減施策まで

既存システムとの連携によるCO2データ収集の自動化

製造現場の既存システムとCO2排出量管理を連携させることで、データ収集作業を大幅に効率化できます。

1. 生産管理システムとの連携

製造ラインごとの生産数量データを自動で取得し、設備の稼働時間を自動記録します。同時に、エネルギー使用量の自動計測を行うことで、リアルタイムでのデータ収集が可能となります。これにより、 人手による入力作業を大幅に削減 できます。

2. 品質管理システムとの連携

不良品発生に伴う追加的なCO2排出を正確に把握できます。また、工程別の品質データとエネルギー使用量の相関を分析することで、 品質向上と環境負荷低減の両立を図る ことができます。

3. 在庫管理システムとの連携

原材料の使用量を正確に追跡し、製品保管時のエネルギー使用量を把握することができます。さらに、物流関連データを自動収集することで、 サプライチェーン全体でのCO2排出量を効率的に管理 できます。

データの可視化と分析手法

収集したデータを効果的に活用するためには、次のような機能を活用します。

1. リアルタイムモニタリング

工程別のCO2排出量をリアルタイムで表示し、目標値との差異を視覚的に把握することができます。また、アラート機能により異常値を早期に発見することで、迅速な対応が可能となります。環境負荷の変化をリアルタイムで捉えることで、より効果的な改善活動を展開できます。

2. 分析ダッシュボード

時系列での排出量推移を確認し、製品別・工程別の排出量を比較することができます。さらに、原単位管理による効率性評価を行うことで、より詳細な分析が可能となります。これらの分析結果は、改善施策の立案や効果検証に活用できます。

3. レポーティング機能

経営層向けのサマリーレポートを自動作成し、取引先提出用データを効率的に準備することができます。また、法規制対応用の報告書も自動で作成できるため、報告業務の負担を大幅に軽減できます。各種レポートは、受け手のニーズに応じたカスタマイズが可能です。

NTTデータ関西では、 生産管理システム内のデータやその他の情報を連携し、製品別にCO2排出量を算出して可視化 できる「 BIZXIM CFP(ビズエクシム シーエフピー) 」を提供しています。

「 BIZXIM CFP 」は、 製品別CFPの算出だけでなく、分析ツール「 Tableau 」をベースに、データを用いた分析や環境評価をBIツールとして利用する こともできます。

計算結果の検証と精度向上のポイント

CO2排出量の計算において、データの正確性と信頼性の確保は極めて重要です。特に第三者への報告や認証取得を視野に入れる場合、計算結果の妥当性検証は必須となります。

データ収集における注意点

製造現場でのデータ収集では、JIS規格に適合した計測機器の選定と定期的な校正が基本となります。電力使用量や燃料消費量の測定では、振動や温度変化の影響を受けにくい場所に計測器を設置し、1時間ごとのデータ収集を基本とします。また、システム障害に備えて手書きの記録用紙によるバックアップ体制も整備しておきます。

具体的な検証手順の確立

計算結果の検証では、以下のような段階的なアプローチが効果的です。

- 一次チェック: 入力データの完全性と論理的整合性の確認

- 二次チェック: 時系列での異常値検出と変動要因分析

- 総合評価: 生産量との相関や部門間でのクロスチェック

異常値を検出した場合は、製造記録や作業日報との照合を行い、必要に応じて現場確認や再計測を実施します。

計算結果の妥当性確認手法

計算結果の妥当性確認では、まず自社の過去データとの比較により大きな変動がないかを確認します。次に、業界団体が公表する平均値や同業他社の公開データとの比較を行います。さらに、設備メーカーが提供する標準的な消費電力データとの照合も有効です。重要な数値については、外部専門家によるレビューを受けることで信頼性を高めます。

サプライチェーン全体でのCO2排出量管理

Scope3への対応として、サプライチェーン全体でのCO2排出量の把握・管理が求められています。中小企業においても、取引先との協力体制の構築が重要になってきています。

取引先とのデータ連携

サプライヤーや顧客との間でCO2排出量データを効率的に共有・管理する方法を整備します。データフォーマットの標準化やセキュアな情報共有の仕組みづくりが、実務上の重要なポイントとなります。

NTTデータ関西の「BIZXIM CFP」は、 生産管理システムのデータからサプライチェーン全体を対象とするScope3までの製品別のCO2排出量を算出・可視化 するので、効果的かつ長期的な削減対象の策定が可能になります。

▼BIZXIM CFPの詳細について

サプライチェーンでの排出量管理の意義

原材料調達から製品の廃棄まで、製品ライフサイクル全体のCO2排出量を把握することは、取引先との関係強化や製品競争力の向上 につながります。環境負荷の低減に向けた取り組みをサプライチェーン全体で協調して進めることで、より効果的な削減が可能となります。

特に、主要取引先との定期的な情報共有や共同での改善活動の実施は、持続可能なサプライチェーン構築の基盤となります。

CO2排出量削減に向けた実践的アプローチ

排出量の計算・把握は、削減活動のスタートラインです。製造業の現場で実践できる具体的な削減施策と、その効果測定方法について説明します。特に中小企業では、投資対効果を重視しながら、段階的に施策を展開していくことが重要となります。

製造プロセスの改善による削減

エネルギー効率の改善、設備更新、運用改善など、製造現場で実施可能な削減施策について、投資対効果や実施手順を含めて具体的に検討します。生産性向上との両立を図ることで、より実効性の高い取り組みとなります。特に、コンプレッサーの運転最適化やエア漏れ対策、照明のLED化と人感センサーの導入など、比較的取り組みやすい施策から着手することで、着実な削減効果が期待できます。

再生可能エネルギーの活用

太陽光発電の自家消費や再生可能エネルギー証書の活用など、中小企業でも実施可能な再エネ導入策について、コストと効果の観点から検討します。段階的な導入計画の立案が重要です。工場の屋根への太陽光発電システム導入では、設置可能な面積や日照条件に応じた発電量の試算を行い、導入時の補助金活用や余剰電力の売電も考慮した投資計画を立てることで、実現可能な取り組みとなります。

組織体制の構築と人材育成

CO2排出量の管理を継続的に実施するには、適切な組織体制と人材の育成が不可欠です。経営層から現場担当者まで、全社的な取り組みとして推進することが重要です。

推進体制の確立

経営層のコミットメント獲得から、現場担当者の役割定義まで、効果的な推進体制を構築します。既存の改善活動やカイゼン活動との連携により、より実効性の高い取り組みが可能となります。

人材育成とナレッジ管理

CO2排出量計算・管理のスキル習得、社内教育プログラムの設計、ノウハウの蓄積・展開など、実践的な人材育成を進めます。継続的な改善活動を支える基盤として、重要な役割を果たします。

人材育成については、次の記事も参考になります。

報告・開示の実務

CO2排出量データの報告・開示では、取引先や社内など、それぞれの目的に応じた適切な情報提供が求められます。製造業特有の工場別・製品別・工程別の集計から算定根拠の明確化まで、実務担当者が押さえるべきポイントを説明します。

社内報告体制の整備

経営層への報告フォーマット、部門間での情報共有方法、改善活動へのフィードバックなど、効果的な社内報告の仕組みづくりを説明します。特に、現場の改善活動に活かせるよう、部門ごとの目標値と実績の可視化が重要となります。

取引先への報告対応

大手企業からの多様な報告要請に対し、標準的なフォーマットの活用や提出プロセスの効率化により、実務負担を大幅に軽減できます。データの正確性を維持しながら迅速な報告対応を行うため、特に複数の取引先から異なる様式での報告を求められる場合の効率的な対応方法がポイントとなります。

まとめ:持続可能な取り組みに向けて

CO2排出量の計算・管理は、環境対応だけではなく、これからの製造業における競争力の源泉 となります。特に、中小・中堅の製造業では限られたリソースの中で段階的に取り組みを進めることが重要です。本記事で解説したScope1,2の排出量計算から着手し、システム活用による効率的な管理体制の構築、さらにはサプライチェーン全体での取り組みへと自社の状況に合わせて展開していくことをお勧めします。

製造現場でのCO2排出量管理を効率的に進めるためには、適切なツールの活用が不可欠です。

NTTデータ関西の「BIZXIM CFP」は、製造工程ごとの原材料使用量や工数、エネルギー使用量などから サプライチェーン全体のCO2排出量を自動的に算出し、製品単位での環境負荷を可視化 します。これにより、製品設計から製造プロセスまで、企業全体での効果的な削減施策の立案が可能になります。

▼BIZXIM CFPの詳細について

業種から探す

業種から探す ランキング

ランキング