工場のDX推進は課題解決のカギ。成功事例を紹介

企業や自治体、さまざまな組織において、 DX への取り組みが進められています。なかでも製品を生産する現場となる工場においてDXを進めることは、生産性の向上や激変する市場動向に対応するためにも必要だと考えられます。一方で、デジタル化はDX推進には避けられないことは理解していても、以前から使い続けてきた生産ラインやシステムを刷新するには、コストも時間も、またIT人材も必要となるため、簡単には進めることができないのも事実です。今回は、工場のDXを進めるにあたり把握すべき課題や、スマートファクトリーロードマップを基に、取り組み方などについても紹介します。

製造業全般の課題についてより詳しく知りたい方は、こちらの記事もご覧ください。

日本の製造業の現状と課題、解決のカギはデジタルシステムの導入にあり

目次

工場DXを進めるために、工場の課題把握が重要

経済産業省の定義によると、DXとはデータやデジタル技術を使って、製品やサービス、ビジネスモデルを変革し、競争上の優位性を確立することだとされています。その観点で製品や食品のほか、モノを作り出す現場である工場において、DXとはどういった取り組みを進め、何を目的とするものなのでしょうか。

まずは、現状で工場が抱えている課題についてみておきましょう。

工場が抱えている課題

多くの企業が課題を解決して、新しい価値創造をするための環境を構築していくことをひとつの目標としてDXに取り組んでいます。同様に、製造業をはじめ、多くの企業が所有している工場においても、DXが進められています。さらにその取り組みを加速させるために、まずは現状で抱えている課題を明らかにしておきましょう。工場DXの妨げとなっている状況や、自社工場の問題点を明らかにすることで、どのような取り組みを優先的に進めるのが効果的なのかを決められます。

- 投資が十分にできていない

- 経済が不安定な時代において、多くの企業は積極的な設備投資を控えていると言われています。政府により企業活動を支えるためのさまざまな施策が打ち出されていますが、大企業への支援に留まり、中小企業への支援が行き届かないのも現状です。そうしたなか、老朽化した設備を見直し、IT設備への移行を進めるための十分な投資ができていないと考えられます。

- 技術の継承ができていない

- 日本のモノづくりを支えてきたひとつの要因は、熟練した技術者がもっている高度な技術力です。しかし、その技術は長年の経験を経て身に付けたもので、「勘」を鍛えるという表現があるように、一朝一夕では他人が受け継ぐことができません。また、継承したくても、受け継いでくれる人材がいない、という現状も少なくありません。

- また、こうした状況は、技術の属人化を促進させてしまいます。その結果、新しい技術やプロセスを導入しにくい環境を作り出し、悪循環を招くことになります。

- 人材不足で業務が処理できていない

- 総務省統計局が公表している2022年の労働力調査結果によると、15〜64歳の労働力人口は2022年平均で5,975万人となり、前年に比べ6万人の減少となりました。多くの企業において、人材不足が課題となっています。言い換えれば、製造業をはじめ、各企業が所有する工場に配属される人材も不足していることになります。

- 先の項目でも触れたように、技術継承が必要な工場において、技術を継承する人材が足りなくなるということは、事業の縮小をせざるを得なくなる、事業自体が継続できなくなるおそれがある、ということを意味しています。

なぜいま、工場におけるDXが求められているのか

かつて日本の製品、モノづくりは、その品質の高さと仕上げの美しさにおいて世界で高く評価されていました。世界の消費者は価格もその品質に見合ったものとして、納得して質の高い日本のモノづくりを認めてきたといえるでしょう。

しかし、インターネットが普及し、消費者のニーズが多様化した現在、世界中のモノが手に入るようになると、高品質で高価なモノ、高品質でも大量に生産されるため比較的安価なモノ、気軽に使うことができる安価なモノなど、必要に応じて消費者が選択できるようになりました。

世界各国で新しい技術を取り入れたモノづくりがされるようになっているため、以前からの日本のモノづくりを続けているだけでは機能や価格で競争力を維持することはできなくなっています。

こうした社会の変化が日本のモノづくりの環境、工場におけるDXを必要としている背景であると考えられます。さらに背景要因を確認しておきましょう

社会の変化(消費行動変化、価値観の多様性)への対応

インターネットを経由して、世界中につながりをもつことができるようになった現在、日本にいながらにして世界で製造された製品やサービスを手に入れられます。言い換えれば、消費者の数だけニーズや価値観があるといってもよい時代になりました。こうした消費行動や価値観の変化に対応するためには、膨大な情報を効率良く処理し、必要なデータを抜き出し、分析したうえで、自社にあった方向性を決定していくことが必要です。こうしたデータドリブン経営を実現するにはデータを活用できる環境を構築しなくてはなりません。

工場においても同様に、変化の激しい消費者ニーズや世界での競争力を高めるためには、つねに最新の情報が活用できる環境が必要です。

労働力不足への対応

人材不足は各企業が直面している大きな課題です。今後、労働者の高齢化が進むなか、安全、安心、そして品質を維持しながら生産力を伸ばすためには、労働力不足に対応した業務プロセスの見直し、作業の自動化は必須です。

さらに、長年の経験と勘によって技術力を高めてきた技術者が交代する時期を迎えたとき、後継者がいない状況を考えると、技術の標準化を進め、デジタル技術によって匠の技を高精度に再現できるシステムを構築しておく必要もあります。

働き方改革の促進

いま多くの企業で働き方改革への取り組みが進められています。従業員の状況に応じた多様で柔軟な働き方ができるように、業務のあり方やプロセスを見直すことも必要になります。また、人材不足を抱えたままでは、従業員の業務負担が軽減されることはありません。こうした観点からも作業の自動化、効率化が必須です。

レガシーシステムの刷新

経済産業省が示す「DXレポート ITシステム『2025年の崖』克服とDXの本格的な展開」では、多くの産業・企業で老朽化したシステムを今後も使い続けることへの問題点が「2025年の崖」問題として指摘されています。そして、既存のシステムはブラックボックス化していることから、ユーザー企業において、自社システムの中身が不可視になり、自社内でメンテナンスも修正もできない状況におちいっているとしています。こうした状況が放置されると最大12兆円/年もの経済損失が生じるとも指摘しています。 この2025年の崖問題を回避するためには、レガシーシステムを刷新することが必要です。

DXへの取り組みやDX成功事例などについては以下の記事をご覧ください。

「国際競争力の低下」「進まない無形固定資産への投資」などの課題を解決!DXは製造業にとっても重要な理由と事例を紹介

DX推進・成功事例から実施のヒントを探る~国内・海外成功事例22選~

工場DXとは具体的にどのような取り組みをすることなのか

工場におけるDXを進めるには、具体的にどのような取り組みをすればよいのでしょうか。注目されるのが、経済産業省が掲げている「スマートファクトリー化」です。これは2017年に経済産業省 中部経済産業局が『「スマートファクトリーロードマップ」〜第4次産業革命に対応したものづくりの実現に向けて〜』のなかで、ものづくりのスマート化を示し、外部環境の変化に伴って対応が求められる課題の解決策としてまとめたものです。

経済産業省が掲げるスマートファクトリー

「スマートファクトリーロードマップ」のなかでは、「ものづくりのスマート化」のイメージを次のように示しています。

まず、 IoTやビッグデータ、AI、ロボットなどを活用して業務を改変 する。つまりデータを活用できる環境を整えます。

次に、エンジニアリングチェーンやサプライチェーンをネットワーク化するとともに、最適化を図ります。自動化できるところは、自動化することも進めます。

こうした体制が整ったうえで、 「設計」「生産」「サービス」において競争力 を高めていけるようにします。 これらの流れを7つの目的として挙げ、さらにそれぞれの目的に小項目を設定し、具体的な取り組みの方向性を示しています。

(1)品質の向上

- 不良率の低減

- 品質の安定化・ばらつきの提言

- 設計品質の向上

(2)コストの削減

- 材料の使用量の削減

- 生産のためのリソースの削減

- 在庫の削減

- 設備の管理・状況把握の省力化

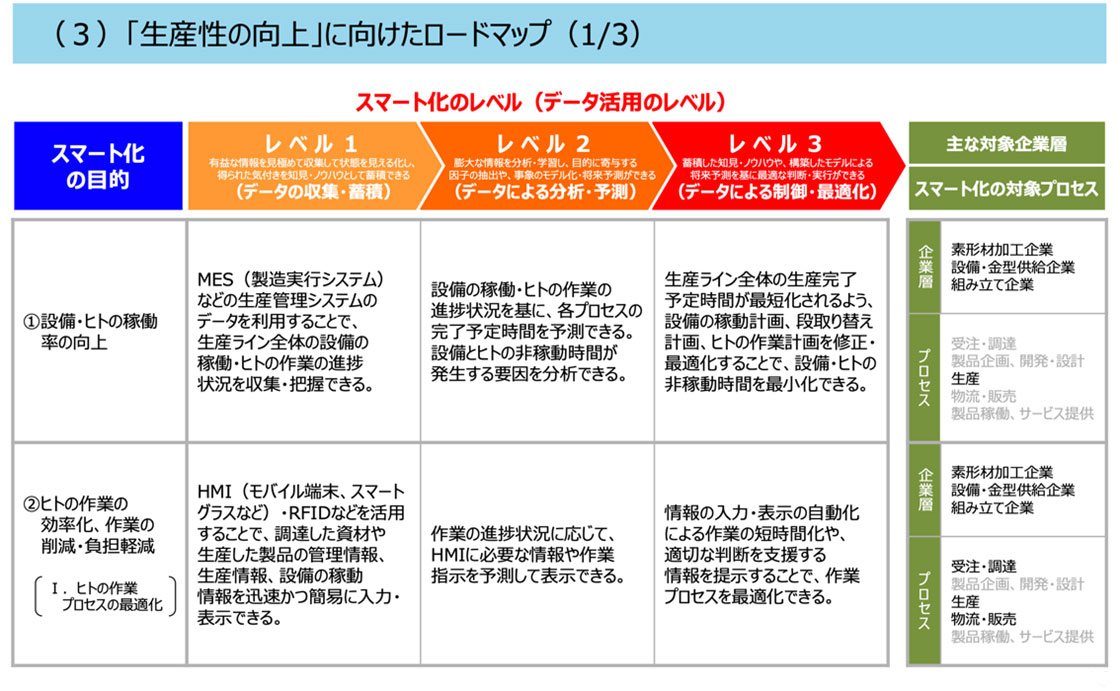

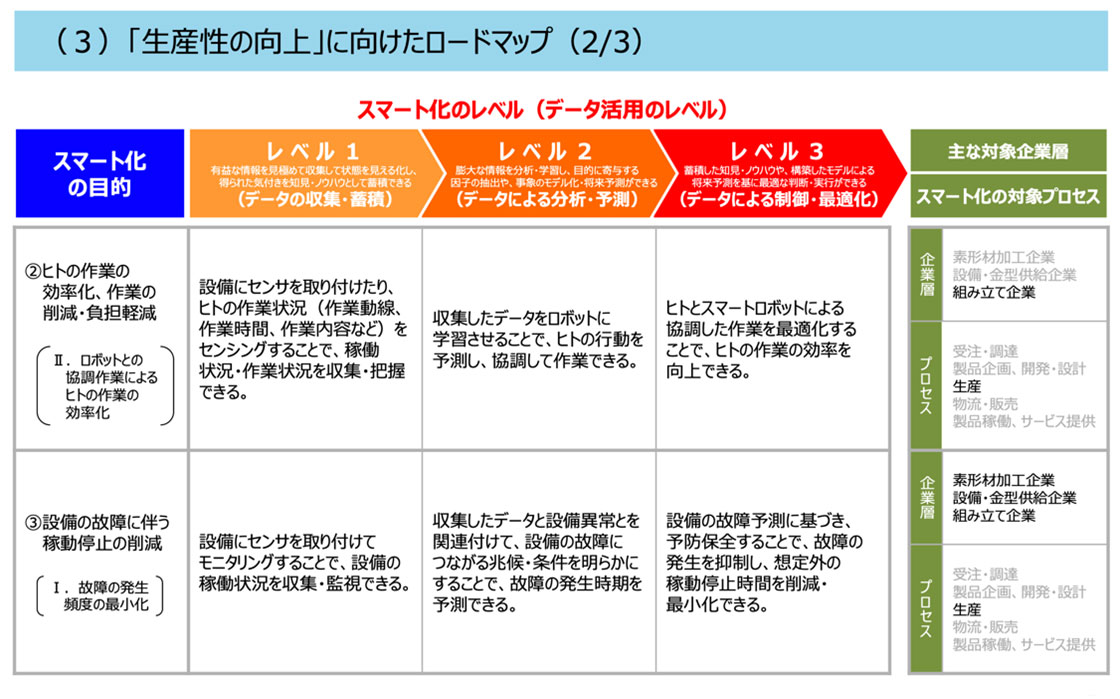

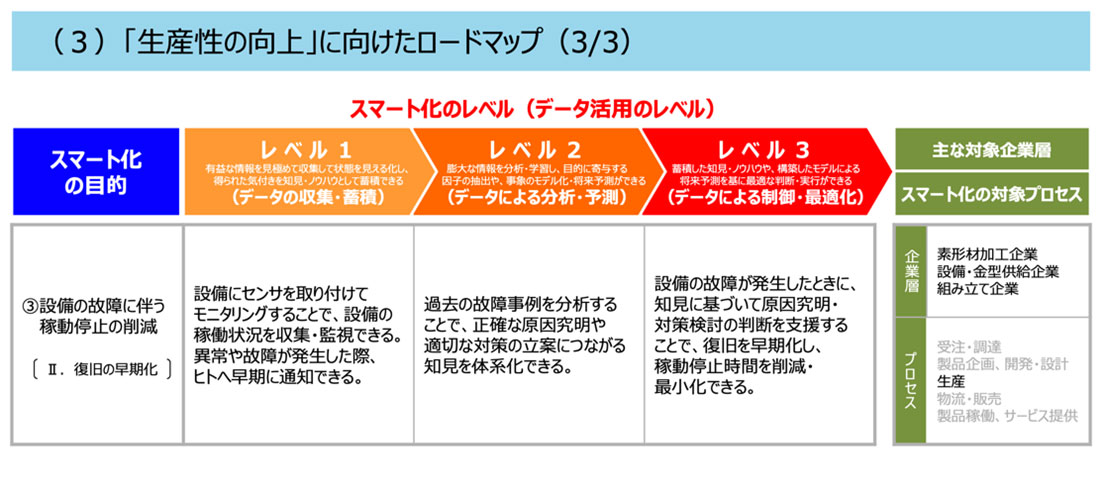

(3)生産性の向上

- 設備・ヒトの稼働率の向上

- ヒトの作業の効率化、作業の削減・負担軽減

- 設備の故障に伴う稼働停止の削減

(4)製品化・量産化の期間短縮

- 製品の開発・設計の自動化

- 仕様変更への対応の迅速化

- 生産ラインの設計・構築の短縮化

(5)人材不足・育成への対応

- 多様な人材の活用

- 技能の継承

(6)新たな付加価値の提供・提供価値の向上

- 多様なニーズへの対応力の向上

- 提供可能な加工技術の拡大

- 新たな製品・サービスの提供

- 製品の性能・機能の向上

(7)その他

- リスク管理の強化

「ものづくりのスマート化」の目的と方向性を明確にしたうえで、レベルを整理します。

たとえば、目的の(3)生産性の向上をめざす場合、ひとつの方向性として「設備・ヒトの稼働率の向上」が掲げられています。これを達成するために、現状でどのレベルなのかを明確化するのです。

- レベル1:(データの収集・蓄積)

- レベル2:(データによる分析・予測)

- レベル3:(データによる制御・最適化)

有益な情報を見極めて収集して状態を見える化し、得られた気付きを知見・ノウハウとして蓄積できる

膨大な情報を分析・学習し、目的に寄与する因子の抽出や、事象のモデル化・将来予測ができる

蓄積した知見・ノウハウや、構築したモデルによる将来予測を基に最適な判断・実行ができる

このように7つの目的に設けられたそれぞれの達成項目において、 現状のレベルを明確 にし、ものづくりのスマート化を実現していきます。

出典: 「スマートファクトリーロードマップ」 (経済産業省)

ただし、すべてを一気に推し進めるのではなく、小規模で、優先順位の高いところ、あるいは、取り組みやすい部分からスタートし、導入効果を検証して、ひとつひとつの手応えを得ることが重要です。PDCAを繰り返して、システムや運用の見直し・改善を図ることで、徐々に、全体にスマート化を展開します。

スマートファクトリーについてより詳しく知りたい方は、こちらの記事もご覧ください。

スマートファクトリーとは?製造業を変革するロードマップと必要な技術

工場のDXが実現されるとどのようなメリットがあるのか

工場のDXが実現された場合、どのようなメリットがあるのかをみておきましょう。

技術の標準化、人材不足の解消

いままでの生産現場においては、長年の経験と知識で製品の品質を保ってきた一面があります。匠の技と呼ばれるほどの技術力をもった作業者が高品質の製品を作り出してきたといえます。一方、こうした状況では、次の作業者の育成には時間がかかるだけでなく、同様に高品質の製品を安定的に生産することが難しくなります。DXが実現した工場では、作業者の経験・知識・勘などをデータ化することで、 属人的な熟練技術を新人作業者に教育しやすい環境 を作り出せます。また、技術を標準化することで、安定して高品質な製品が作り続けられます。

このように技術の属人化を防ぎ、標準化されていくと同時に、AIを活用した生産工程を構築すれば、少ない作業者でも生産の質・量ともに対応できるので、労働人口減少による人材不足の影響を軽減できる可能性が高まります。

生産状況の可視化

工場のDXが実現されるとウェアラブルデバイスやセンサー、ネットワークカメラが工場内の作業状況を常に情報として収集しているほか、生産管理システムとの連携によって、作業にかかわる情報をデータ化して分析できます。その結果、すべての生産ラインや作業工程が可視化されます。また、作業者の作業状況、設備の稼働状況、材料の状況などもリアルタイムで把握できます。

工場内の生産現場の状況が可視化されると、たとえば設備に不備が生じた際に、作業者の安全を確保しながら、即座に修復対応が行えます。また、材料の過不足が出ないように、生産状況や在庫、需要予測データなどと組み合わせることで、タイムリーな材料が発注できます。

このように生産をすべて可視化できるようになると、 作業者の安全性確保、作業負担の軽減、生産状況の変化に応じた柔軟な対応などが可能となり、製品の品質も高い水準で維持できる と期待されます。

設備、材料、作業工程の最適化

生産現場が可視化される工場においては、設備の状況や作業工程の可視化、材料や在庫の適正な管理が行えるようになるため、設備の保守点検や、工程、材料や在庫のムダを削減し、最適化を図れます。

需要供給の予測

DXが実現された工場においては、市場の動きや需要の変動をデータとして生産に活用できます。そのため、需要変動に応じた生産量の調整が行えます。 生産量の調整ができれば、余分な在庫を抱えておく必要もなくなります。

連携体制の強化

企業内に複数の工場がある場合、各工場をネットワークでつなぎ、連携を強化できます。

各工場が保有している技術を組み合わせたり、補い合ったりすることで、新たな技術開発につながることも期待できます。こうした工場どうしの連携は技術力強化にもつながり、新しい製品開発、イノベーションの可能性を高めます。

成功事例

工場におけるDXを推進して、成果を上げている企業の取り組みをみていきましょう

トーヨーエイテック株式会社:コストとデリバリーの見える化で業務効率化を実現

1929年、後に自動車メーカーとなる東洋工業株式会社(現マツダ株式会社)の、工作機械を製造する部門として誕生したトーヨーエイテック株式会社は、国内で初めて製造を行った内面研削盤は同社の代名詞ともいえる製品で、「内面研削盤のTOYO」といわれるほどのブランドを確立しています。

長い歴史のなかで、情報システムを充実させることに取り組んできましたが、部門ごとに異なる情報システムを使用していたため、全体の業務が見えにくい状況が生まれていました。

そこで 部門単位ではなく、会社全体での最適解を導き出し、企業としての競争力を高める ために、各種システムを一元化することを決定しました。

核になるシステムとして採用したのは、BIZXIM製番です。

導入によって、 製品完成の2カ月前には実績原価の予測を±5%の精度で算出できる ようになったほか、部品調達がスピードアップし、 納品までのリードタイムを25%短縮 することができました。ほかにもCADとの連携によって、正確な見積もり作成が可能となりました。

見積もり作成の作業がスピーディに行えるようになっただけでなく、精度の高い見積もりが提示できることで、調達部門の仕事のスピードアップにもつながりました。

今後は、CADとの連携機能をさらに活用士、「製品が生まれるときから寿命を終えるときまで」情報を把握し続けタイムリーに必要なサービスを提供することをめざしています。

- ▼ 本事例の詳細について

- トーヨーエイテック株式会社様 | 導入事例 | 株式会社NTTデータ関西

「BIZXIM製番」の担当者インタビューもあわせてご参照ください。

トヨタ自動車株式会社:無人搬送車の運行状況を把握

自動車メーカーとして世界を牽引するトヨタ自動車は、元町工場内において部品運搬におよそ100台の無人搬送車(AGV)を利用しています。しかし、AGVが運搬中に路上で運転停止状態になることがあります。こうした場合には、AGVの現在位置を探し、復旧するための作業を行い、自走できる状態へと修理作業を行うことになります。また、AGVが動かない状態である期間は、工場に部品が届かないことが考えられますので、そのリスクに備えて工場には各工程に必要な在庫部品を抱えておかなければなりませんでした。さらに、AGVの台数も予備を確保しておく必要がでてきます。

つまり、1台のAGVが路上で故障することを想定すると、作業工程の遅れ、作業者の労力と時間、余分な在庫など、さまざまなムダが発生することを念頭に準備しておく必要があったのです。

こうした作業負担の軽減や在庫の適正化を図るために、「GeoMation屋内位置把握ソリューション」を導入。AGVの位置を把握できるようにしたのです。

最初はどの方法が良いのかを見極めるために、AGVがどこにいるかを把握することを短期的な目標にしました。屋内では道中に道標となる機器を置き、AGVにリーダーを設置し、どの道標の付近を走行しているかが把握できるようにしました。この方法で得た結果を踏まえ、最終的に「GeoMation屋内位置把握ソリューション」の導入を決定しました。

このシステムを導入したことで、自走できなくなったAGVを復旧させる作業工数は半分になり、部品の補充座業はゼロになりました。また、工場のスタッフがAGVの動作に気を配らなければならない状態から解放されたことも大きな効果だといえます。

合名会社寒梅酒造:IoTでもろみの温度管理を実現。蓄積したデータを次世代に伝承

1918年に宮城県大崎市で創業した寒梅酒造は、自社で米作りから酒の醸造までを一貫して行っています。酒造りでもっとも気になるのが「もろみの状態」です。温度が高くなり、発酵が短時間で進みすぎると粗い酒になり、温度が低く保たれ長期発酵できれば、芳醇な酒ができるとされています。一方で温度が低すぎて発酵がすすまないと醸造されません。そのため、もろみの温度を管理し、きれいにもろみを溶かしていくことが、うまい酒造りには重要になります。

そこで酒造タンクとろ過室に、温度、湿度、二酸化炭素濃度などをチェックするセンサーやカメラといったIoTデバイスを導入。これによってどこからでも、いつでももろみの状態を確認できる環境を構築しました。また、集積したデータはクラウド上に保存し、酒造りに生かせる仕組みを作りました。

こうした環境を構築したことで、製造責任者(杜氏)が経験と勘で行ってきた酒造りをデータ化し、ノウハウを数値化して、品質の改善やさらに安定した高品質の酒造りへと生かせると期待されます。

東洋製罐株式会社:匠の技を数値化・形式知化することで、技術継承を容易に

東洋製罐株式会社は、製造ラインで働いている熟練作業者の技術力を数値化・形式知化し、経験の浅い作業者でも、品質を保持しながら製造できる体制を構築しました。

こうした取り組みは作業者が交代しやすい環境を整えることにもつながり、高齢化によって熟練作業者が引退した後も技術継承がしやすくなると期待されています。

取り組みにあたり、製造ラインで働いている熟練作業者の暗黙知となっている技術力を「見える(可視化)」「知る(通知)」「蓄える」ことでシステム化を図りました。具体的には製造ライン全体の状況を把握できるようにITツールを導入しました。また、リアルタイムでライン全体の状況を把握しつつ、アラート機能を利用して、ラインに異常が発生した場合には、素早く知らせる仕組みを構築しました。

まとめ: 熟練者の技術力が支えてきた製造の現場。その技術力と高品質な製品作りをDXによって、より確実に継続

現在の日本において労働力不足は製造現場に限った課題ではありません。長年の経験によって培われた技術力や勘と呼ばれる匠の技も、作業者の高齢化とともに継承が難しくなってきています。

一方で製品に対する評価はより細かく、厳しくなるのが市場の流れです。数多くの競合が存在するなかで、 競争力をいっそう高めるためには、熟練の技にも磨きを掛け、継続させていく必要があります。

これを可能にするひとつの方法がDXです。 工場の製造現場の課題を解消し、確実に熟練者の技術力を標準化する ことで、安定した高品質な製造が可能になるだけではなく、作業者の経験年数によらず熟練者の技術が再現可能になります。

工場におけるDXの必要性と目指す製造現場のあり方を自社において検討してみてはいかがでしょうか。

業種から探す

業種から探す ランキング

ランキング