製造業DXの実践ポイントと成功事例 - 課題解決から競争力強化までの具体策

製造業のグローバル競争が激化する中、DX(デジタルトランスフォーメーション)は企業の競争力強化と持続的成長に不可欠な取り組みとなっています。日本のGDPの2割を占める製造業では、人材不足や技術継承、サプライチェーンの脆弱性など、さまざまな課題に直面しています。

本記事では、製造業DXの実践ポイントと具体的な成功事例を通じて、これらの課題解決から競争力強化までの道筋を解説します。

目次

製造業DXの実現ステップ - デジタイゼーションからDXへ

さまざまな分野の企業がDX推進に取り組んでいます。こうした動きのなか、よくいわれるように DXは単に業務フローをデジタル化することではありません。それぞれの業務フローを見直し、デジタルを活用できる環境へと再構築し、組織力を高め、競争力を発揮できる企業をめざすことがDXの目的 です。DX実現までのフローを簡単に確認しておきましょう。

| 未着手 | デジタイゼーション | デジタライゼーション | DX | |

|---|---|---|---|---|

| 定義 | アナログな作業、物理的な情報をデジタル化する | それぞれの業務プロセスをデジタル化する | 価値創造に向けたビジネスモデルの実現 | |

| ビジネスモデルの変革(デジタル化) | → ビジネスモデルの実現 | |||

| 製品・サービスのデジタル化 | → デジタル化できていない | → デジタル製品 | → デジタルサービス付加 | → 顧客とデジタルでつながり、双方向で情報提供できる関係構築 |

| 業務のデジタル化 | → 紙・人手作業 | → 情報のデータ化 | → 業務プロセスのデジタル化 | → 顧客との関係性を深めるデジタルサービス |

| プラットフォームのデジタル化 | → システムを利用していない | → 従来型プラットフォームを整備し、総合的に連携できる体制を構築 | → デジタルプラットフォーム完成 | |

デジタイゼーション → デジタライゼーション → DX となります。つまり、 現状の業務を見直して、紙媒体で利用していた情報をデジタル化する「デジタイゼーション」を経て、業務のプロセスをデジタル化する「デジタライゼーション」へと進め、その取り組みを継続的に実行する先にDXでめざす組織 の姿が見えてくる、という図式です。それぞれの段階でなにがどう変わるのかをもう少し具体的にみておきましょう。

デジタイゼーション:アナログ・物理的な情報をデジタル化して活用できるデータへと移行していくこと

いままで紙媒体で業務記録を残していたり、帳票が紙ベースで扱われていたりするものをデジタルデータとして保存できるように変更していく段階です。製造業においては、従業員の勤務状態や状況、部品の注文履歴や発注履歴、取引履歴といったものをデータで保存できる環境へと整えるのがこの段階です。

さまざまな情報をデジタルデータとして扱える形にすることで、既存の業務のなかにあるムリ、ムダやミスの発生原因を取り除きやすくなり、業務を効率化できます。

デジタライゼーション:それぞれの業務や製造プロセスをデジタル化していくこと

さまざまな情報がデジタルデータとして扱えるようになると業務や製造のプロセスを自動化できます。この段階がデジタライゼーションです。

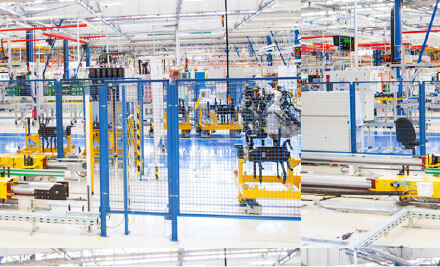

製造業においては、たとえば、IoT技術やAIを活用したスマートファクトリーの実現などもこの段階の取り組みです。工場で稼働している機械にIoTやAIを導入することで、さまざまな情報を得られるほか、従業員が対応していた熟練が必要な検品作業なども自動化が可能になります。

このようにデジタライゼーションが実現されると、人的リソースの有効活用ができます。つまり、従業員はより生産性の高い業務やクリエイティブな作業に集中できるようになり、新しい価値創造への可能性が広がるのです。

スマートファクトリーについては以下の記事も参考になります。

スマートファクトリーとは?製造業を変革するロードマップと必要な技術

生産管理でのAIの活用については、以下の記事も参考になります。

生産管理にAI活用が注目されているのはなぜ?業務領域ごとの効果も解説!

DX:組織全体の業務や製造プロセスのデジタル化を実現して、新しい価値創造ができる環境になるために、ビジネスモデルや事業を変革すること

デジタイゼーション、デジタライゼーションと段階をおって業務を見直し、デジタル化を進めながらDXを推進していくと、多くの情報がデジタルデータとして蓄積されるようになります。それらを社内で共有しながら、さらに業務を効率化し、自動化することで、新しい事業の可能性を見いだす機会も増えていくでしょう。ビジネスモデルを時代や社会、消費者のニーズに即して変革しやすくもなります。こうした創造するための力を高めた組織へと変革することがDXの目的です。

DXの定義や成功へのポイントについては以下の記事も参考になります。

「DX徹底解説。定義と目的、導入時の手順と課題のほか、成功事例を紹介」

「DXを単なるIT化で終わらせないために。失敗例から成功のカギを探る」

製造業DXが必要とされる背景と課題

DX推進のフローを確認したうえで、製造業にとってDX推進がより良い環境へと改革することになるのかを考えるために、現状と課題を確認しておきましょう。

国際競争力の低下

日本の製造業は国際競争力が低下してきています。理由のひとつには、低コストで生産ができる海外企業が増え、しかもそうした新興国の技術レベルが上昇してきていることが挙げられます。 製造品のなかでも大量に生産される家電などは製品のライフサイクルが短いため、価格競争では太刀打ちできなくなります。 一方、精密機器や工作機械など、高度な製造技術を要する分野では日本企業は依然として優位性を保っているものの、国際競争は年々激化しており、現状に安住することはできません。

少子高齢化による人材不足

内閣府が公表している「令和5年版高齢社会白書」によると、生産年齢人口(15歳〜64歳)は1995年をピークに減少を続けており、2023年の確定値では7,405万6,000人とされています。さらに、2025年には7,170万人に減少すると予測されています。この影響は多くの企業で人材不足として現れてきており、製造業においても例外ではありません。

また、全国平均有効求人倍率をみると、職業計では1.12倍、製造業が該当する生産工程の職業では平均1.69倍(2023年6月時点)です。この数値は、製造業への就職を希望する人が少ない状況であることを示しています。

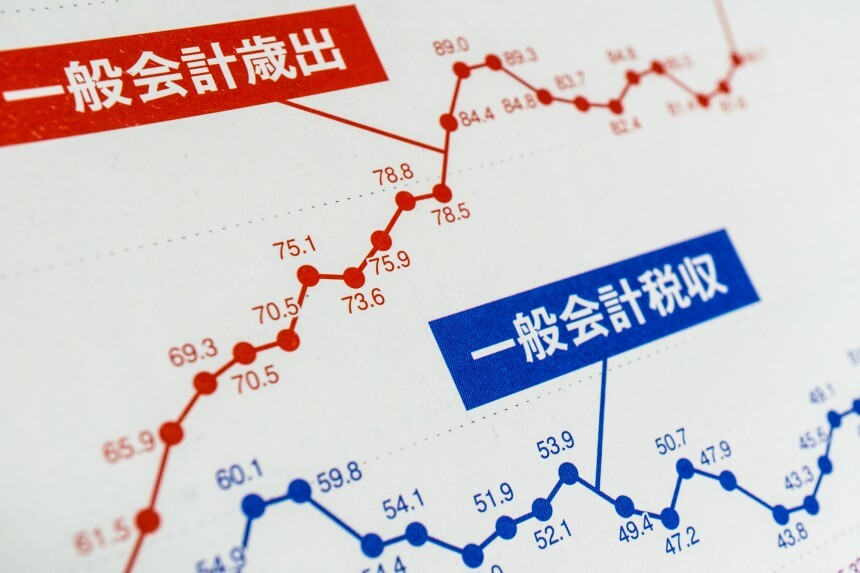

進まない無形固定資産への投資

経済産業省の「2024年版ものづくり白書」のなかに示されている「設備投資」の状況で、製造業の設備投資は2015年と2023年で比較すると、 有形固定資産(土地、建物、機械・備品、車両など)も無形固定資産(ソフトウェア、システム、特許など)も投資をしている企業の割合は増加傾向 にあります。

有形固定資産と無形固定資産それぞれの投資状況をみると、有形固定資産への投資については、2023年では8割を超える企業が投資を行っています。有形固定資産への投資の目的の多くは依然として「老朽化設備の更新・補強」「生産設備の更新」といったものですが、「生産能力の拡大」を目的とした投資も増加しています。

一方、無形固定資産への投資をみると、2023年において、6割強の企業が投資を行っていますが、約4割の企業では投資ができていません。無形固定資産の投資目的は多様化しており、「業務効率化やコスト削減」「旧来型の基幹システムの更新や維持メンテナンス」に加えて、「事務所や工場のIoT化」「市場シェアの維持・拡大」などが増加しています。

DXを推進するためのシステムの刷新やテレワーク環境の構築のためのデジタル環境構築、または、工場のIoT化などへの取り組みに関連する無形固定資産への投資が以前より進んでいますが、特に大企業と中小企業の間で格差が見られます。大企業では8割の企業がソフトウェア投資を行っている一方、中小企業では4割程度にとどまっています。

サプライチェーンの脆弱性と分断リスク

サプライチェーンの分断による製造業の業務遅延については、新型コロナウイルス感染症が拡大した2020年から2021年にかけての状況が記憶に新しいところです。たとえば、半導体不足によって、世界中の製造現場が影響を受けました。日本の製造業の中心でもある自動車産業も製造停止や減産を余儀なくされる状況が続きました。その影響は2023年以降も部分的に続き、一部では注文を受けてもすぐには納品できず、長期の納期を見込む必要がある状態が残っています。

この理由は、製造業が原材料や部品といった製造に関わるすべてのものを調達、生産、物流、販売というサプライチェーンによって成立させているからです。また、そのサプライチェーンが固定化されていることも、突然の災害やパンデミック、さらには地政学的リスクに脆弱な原因だといえます。2022年以降はロシアによるウクライナ侵攻や中国・上海でのロックダウンなどが影響し、半導体や希少資源の供給不足がさらに深刻化しました。

製造業DXによって実現できる改善効果

DXを推進することで理想とする企業の姿を実現するためには、 方向性の確認、対策の実行、対策の見直し、修正、新たな対策の実行を繰り返すことが必要 です。またこうした取り組みの各段階で、デジタイゼーション、デジタライゼーションを実現していくことで、生産性を向上させることや、働き方を改革することも可能になります。具体的に、DX推進で得られるメリットをみていきましょう。

製造業DXの推進については、次の記事も参考になります。

データ活用による生産体制とサプライチェーンの最適化

在庫の確認、稼働状況といったさまざまなデータが蓄積されることで、生産体制を安定させられます。 こういったデータを活用して在庫の最適な量を稼働状況や市場状況から予測することで、過剰在庫や欠品を防ぎ、効率的な資源配分が可能になります。また、 IoT技術やAIを活用することで、不良品の発生リスクの軽減をはじめとした品質の安定性を確保する と同時に、生産ラインの効率化も実現できます。

これらのデジタル技術は個々の生産プロセスだけでなく、サプライチェーン全体の最適化にも貢献します。 データを分析、活用することで、繁忙期と閑散期といった時期に合わせた生産調整や物流の最適化も図ることができます。 サプライチェーン全体の可視化が進むことで、調達先の多様化や代替サプライヤーの迅速な特定が可能になり、災害や地政学的リスクに対する耐性を高められます。こうした取り組みにより、原材料や資材の調達方法の見直しや物流ルートの最適化を実現し、より強靭なサプライチェーンの再構築へとつなげることができるのです。

作業負担の軽減や属人化の防止

従来、 人が行ってきた検品作業や経理業務のようなバックオフィス業務を自動化することによって、作業の負担が軽減されるだけでなく、属人化を防げます。

また、専門性の高い技術がデータ化されれば、技術継承にも役立てられます。

そうした環境が構築できれば、人的リソースの有効活用が可能になり、テレワークといった働き方の選択肢を増やすことにもつながります。

人的作業の負担が軽減されれば、最先端技術の更新や研究開発といったビジネスチャンスの可能性を広げる分野にリソースが割けられます。このことで、国際競争力を高めることにもつながるでしょう。

時間とコストの削減

IoTを活用してさまざまなデータを蓄積し、AIによって分析することで、製品開発をするために必要な時間やコストを削減できます。また、市場の動向や顧客のニーズの変化、社会の変化にも迅速に対応できるようになり、製品開発も効率的に行える可能性が高まります。

製造業DX推進事例

DX推進に取り組み、具体的な効果を上げた企業の取り組み事例をみてみましょう。

DX推進事例については次の記事も参考になります。

DX推進・成功事例から実施のヒントを探る~国内・海外成功事例22選~

開発から製造販売、保守まで:一気通貫のシステムで業務の効率化を実現(島津システムソリューションズ株式会社)

世界的な市場で活躍する精密機器メーカーの島津製作所は、 機器開発から製造、販売、保守までを一貫体制 で行っています。その過程で、多様な情報が蓄積されますが、それらをどのように管理し、活用するのかが経営のテーマになっていました。

また、製品群のなかで、 受注生産品と繰り返し品という異なる群の効率的な管理についても課題 を抱えていました。

こうした、 業務に発生するムダを解消すべく選択したのが、新たな情報システムの導入 です。具体的に導入に踏み切ったのは 「 BIZXIM製番 」 でした。

導入後は 原価管理の効率化が図れたほか、営業に関する情報が共有できるようになったため、活動密度やスピードが向上 しました。 正確な会計業務が可能になったことにより、人的ミスの危険性を抑えたり、新たなムダの発生を抑えたりできる体制も構築できた といえます。

システムの選定において重視したのは、製造業や現代のビジネス要点にどれくらいマッチしているかという点です。また、自社の業務に適していることも重要でした。導入後にどう変わるのかをイメージしながら、システムを選んだり、ベンダー企業との打ち合わせを進めたりすることも、システム導入が成功するかどうかを左右すると感じています。

▼ 本事例の詳細について

島津システムソリューションズ株式会社様 | 導入事例 | NTTデータ関西

「BIZXIM製番」の担当者インタビューもあわせてご参照ください。

デジタル技術を活用し、少人員でも効率的なものづくりができる企業をめざす(株式会社土屋合成)

プラスチック製品製造業として精密機構部品や時計の外装部品などを製造している株式会社土屋合成では、「24時間停まらない工場」「新たなビジネスモデルの創出」をめざして、製品すべての製造情報をデジタル技術で自動取得する製造の仕組みを構築しています。その取り組みにはデジタルの活用と、従業員のITスキル向上、理解が欠かせません。

一方、こうした業務の変更は、従業員にとっては新たな仕事が増えるのではないかという嫌悪感が発生する、あるいは、自分は不要になるのではないかとの不安感がつのることにもつながりました。そこで、この変革が従業員のためであることの理解を深めるために、時間を掛けました。デジタルの活用が仕事を効率化するという成功体験を得られるように、小さな改善活動から実施し、現場の手作業を順次、自動化しました。そして、全社員がデジタルの知識を自身の仕事に活かす業務環境へと変革していきました。また、こうした環境の変化は、データを必要なときに、部門を超えて全社最適で活用できる体制実現へと結びつきました。

結果的に業務効率化で生まれたリソースは新製品の試作や量産化に対応するという付加価値の高い製品生産へと活かせています。

微生物の力を高度に利用するものづくりを実現し、循環型社会に貢献する(株式会社フジワラテクノアート)

醸造を原点とした微生物インダストリーを共創する企業として、微生物の力を高度に利用するものづくりを、さまざまなパートナーと共創し、心豊かな循環型社会に貢献することを経営ビジョンとする株式会社フジワラテクノアートは、その実現の手段としてDXに取り組みました。

取り組みを進めるときの基本として、つねにビジョン実現という目的に立ち返り、デジタル化計画を策定し、自社主導でDXを推進しました。その結果、社内にDX推進体制が確立され、DXが各従業員にとって「自分事」となっていきました。こうした従業員の変化が、デジタル人材を社内で増員させる結果へと結びついています。

具体的な取り組みとしては3年間で21システム・ツールを導入して全工程の見直しをしました。このことで、人的作業が軽減され、価値創造のための業務に時間を費やせるようになりました。

製造、工数・事務作業・ミスの削減、メンテナンス用部品の納期短縮、ペーパーレス化、デジタル人材育成といったところで成果を実感できました。

独自のルールを脱却。ブラックボックスを解消して合理的な業務フローを実現(フシマン株式会社)

個人経営の工場から115年にわたるバルブ製造ひとすじのフシマン株式会社では、長い経営履歴のなかで積み重なった独自ルールが乱立した状態でした。また、それぞれの業務にはブラックボックス化したものがあり、 簡単には業務の透明性、一元化、標準化を進められませんでした。 こうした状況が影響して、 販売・生産管理と財務会計を別のシステムが管理をしていたため、コストも手間も二重 にかかっていました。また、各部署の動きを一元的に把握し、各部署で発生するムダの削減もしにくい状況とも言えました。

このような状況での ムダを解消するために、部分的な改善ではなく、会社全体としての業務を見直す ことを検討しました。

そこで、根付いた習慣を一掃するために、一般的なパッケージのフローをベースとして、業務を合わせるという改善方法を選択しました。実施にあたってはトップダウン式で、社長をトップとして各部署からメンバーを招集し、プロジェクト化しました。

まず、導入する製品とベンダー選定においては、標準仕様のレベルが高い製品と、カスタマイズに対応してもらえるベンダーであることを条件にしました。

これらの課題を解決するシステムとして選定したのが「 BIZXIM製番 」です。ACCESSなどを使ってオリジナルでデータ分析ができ、出力しやすいのも便利だと判断しました。

導入後は、受注から一連の流れが把握できるようになり、部品の在庫削減に成功 しました。さらに、現場における工数を増やすことなく、製造の進捗管理ができるようになりました。その結果、業務全体に余裕が生まれたといえます。

▼ 本事例の詳細について

フシマン株式会社様 | 導入事例 | 株式会社NTTデータ関西

事例のほか、DX推進を加速させるための情報を探す場合は、次の記事も参考になります。

製造業DXがもたらす未来像

製造業DXの取り組みは、単なる業務効率化やコスト削減にとどまりません。デジタル技術の進化と製造業の融合は、製造業のあり方そのものを変革し、新たな価値創造を可能にします 。ここでは、製造業DXによって実現する近い将来の製造業の姿を具体的に描いていきます。

カスタマイゼーションと多品種少量生産

製造業DXの進展により、個々の顧客ニーズに応じたカスタマイズ製品を大量生産品と同等のコストと納期で提供することが可能になります。AIによる需要予測と生産計画の最適化、柔軟な生産ラインの自動調整により、多品種少量生産のジレンマを解消できます。さらに、デジタル技術を活用した顧客との直接的なコミュニケーションにより、設計段階からの協働も実現します。

デジタルツインによる製品開発の進化

製品開発においては、デジタルツイン技術が大きな変革をもたらします。実際の製造工程や製品をデジタル空間に再現することで、試作品の製作を最小限に抑えながら、品質と性能を高めることが可能になります。また、製品の使用状況をリアルタイムでモニタリングし、その情報を次世代製品の開発に生かすことで、製品のライフサイクル全体を通じた価値向上が実現します。

AI・ロボティクスと人間の協調による新たな製造現場

製造現場では、AIやロボットが人間の協働パートナーとして機能するようになります。単純作業や危険な作業はロボットが担い、人間はより創造的な業務や高度な判断が必要な業務に注力できます。AIによる品質管理や予知保全により、製造プロセスの安定性が飛躍的に向上し、熟練工の技能もデジタル技術で補完・継承されていきます。

生産管理におけるAI活用の詳細については、次の記事をご覧ください。

生産管理にAI活用が注目されているのはなぜ?業務領域ごとの効果も解説!

サステナブルな製造業の実現

製造業DXは、環境負荷の低減と持続可能な製造業の実現にも貢献します。エネルギー使用量の最適化、廃材の削減、リサイクル材の活用など、環境に配慮した製造プロセスの確立が可能になります。また、製品のライフサイクル全体でのCO2排出量の可視化と削減、サーキュラーエコノミー(資源を循環させる経済)への対応も、デジタル技術の活用により現実のものとなります。

製造業のサステナビリティへの取り組みについては、次の記事も参考になります。

製造業のカーボンニュートラルをDXで実現する方法とは?CO2排出量の可視化から具体的な削減施策まで

NTTデータ関西の 「BIZXIM CFP (ビスエクシム シーエフピー)」は、生産管理システムのデータからサプライチェーン全体を対象とするScope3までの製品別のCO2排出量を算出・可視化 して、サステナブルな製造業の実現を支援します。

▼詳細はこちらをご参照ください。

レジリエントなサプライチェーンの構築

グローバルなサプライチェーンは、デジタル技術の活用により、より強靭で柔軟なものへと進化します。リアルタイムでの在庫・物流の可視化、AIによる需給予測、代替調達先の即時検索など、さまざまな機能により、災害やパンデミックなどの不測の事態にも迅速に対応できる体制が整います。

新たなビジネスモデルの創出

製造業DXは、従来の製造業の枠を超えた新たなビジネスモデルを生み出します。製品の提供にとどまらず、製品から得られるデータを活用したサービスの提供や製品のサブスクリプション化など、収益構造の多様化が進みます。また、異業種との協業による新たな価値創造もデジタル技術を介して加速します。

製造業DXがもたらす未来は、より効率的で、柔軟で、持続可能な製造業の姿です。しかし、この未来は自然にやってくるものではありません。各企業が明確なビジョンを持ち、計画的にDXを推進していくことで、はじめて実現できるものです。本記事で紹介したさまざまな事例や取り組みは、その未来への確かな一歩となるはずです。

まとめ:製造業DXで実現する新たな価値創造

DXは継続的な取り組みと 定期的な振り返りを繰り返すことで実現され、一気に実現できるものではありません。 デジタイゼーション、デジタライゼーションを経て、業務の見直しや見える化を実施しながら、めざす企業の姿へと変革していく必要があります。

重要なのは 各段階で業務の効率化やリソースの有効活用、働き方改革といった効果を実現 していくことです。自社内で意識を高め、独自な方法で実現することも、専門的な知識と豊富な事例をもった企業に協力を仰ぐことも有効な選択肢です。

製造業DXは、単なるデジタル化ではありません。グローバルな競争力の強化、持続可能な成長の実現、そして新たな価値創造への挑戦です。本記事で紹介しさまざまな視点や事例を参考に、自社に最適なDX推進の道筋を見出してください。

NTTデータ関西の生産管理システム「BIZXIM製番」は、 受注生産や個別受注生産といった多品種少量生産にフィットし、製造業DXを強力に支援する統合ERPソリューション です。

▼BIZXIM製番の詳細について

BIZXIM製番 | APPS | BIZXIM(ビズエクシム) | NTTデータ関西

▼化学製造業向け「BIZXIM化学」の詳細について

BIZXIM化学 | APPS | BIZXIM(ビズエクシム) | NTTデータ関西

上記BIZXIMシリーズの担当者インタビューもあわせてご参照ください。

業種から探す

業種から探す ランキング

ランキング